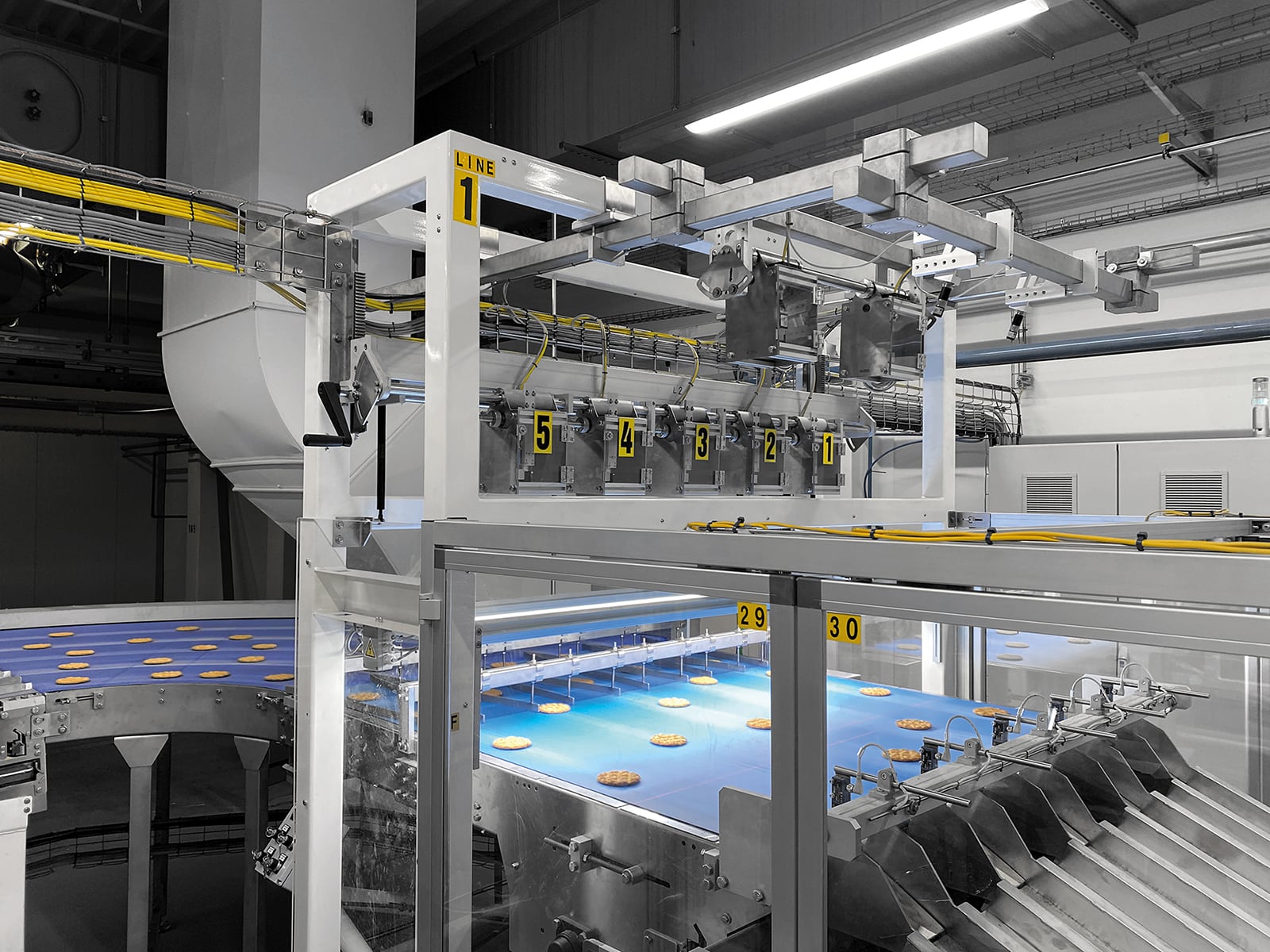

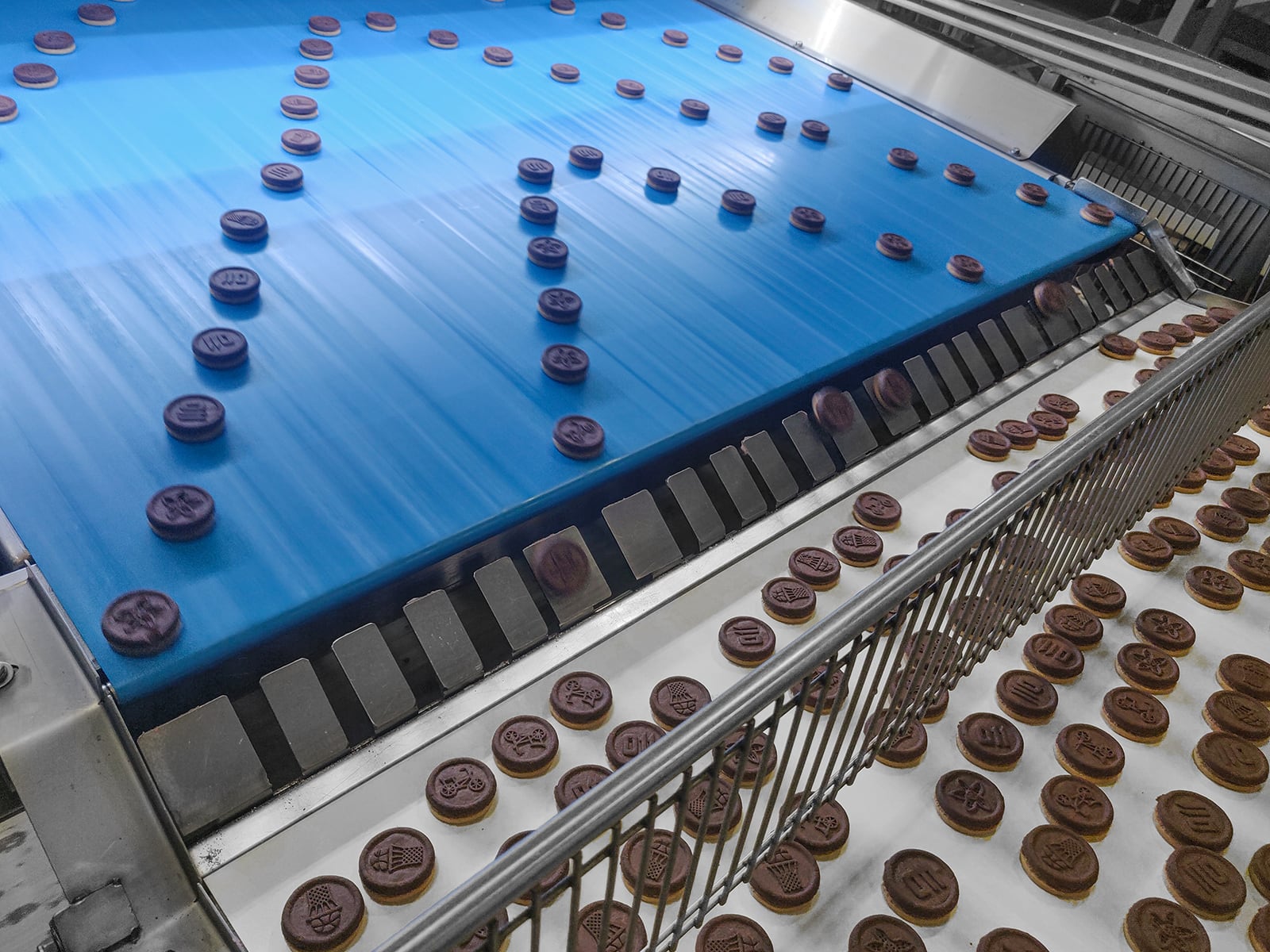

Integrando sistemi di visione lungo tutto il processo, i produttori possono ottenere un monitoraggio completo dei prodotti e migliorare l’efficienza nella movimentazione e nel confezionamento come mai prima d’ora.

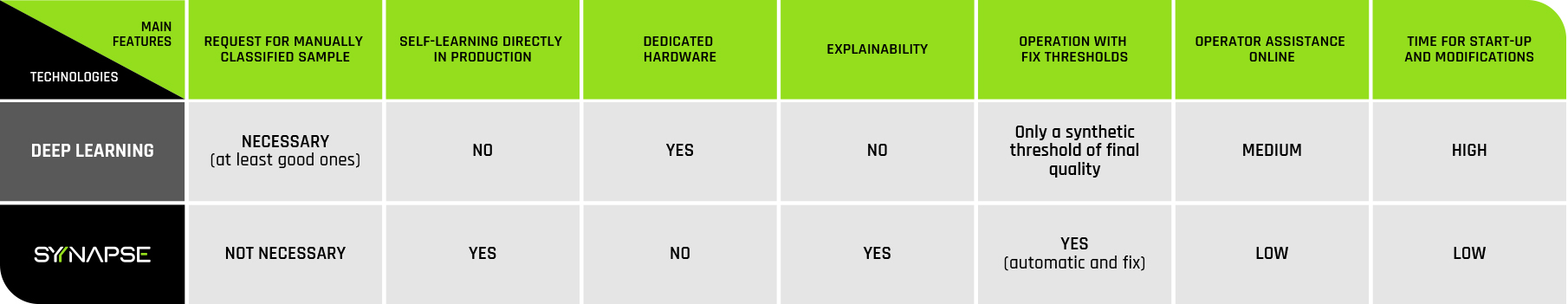

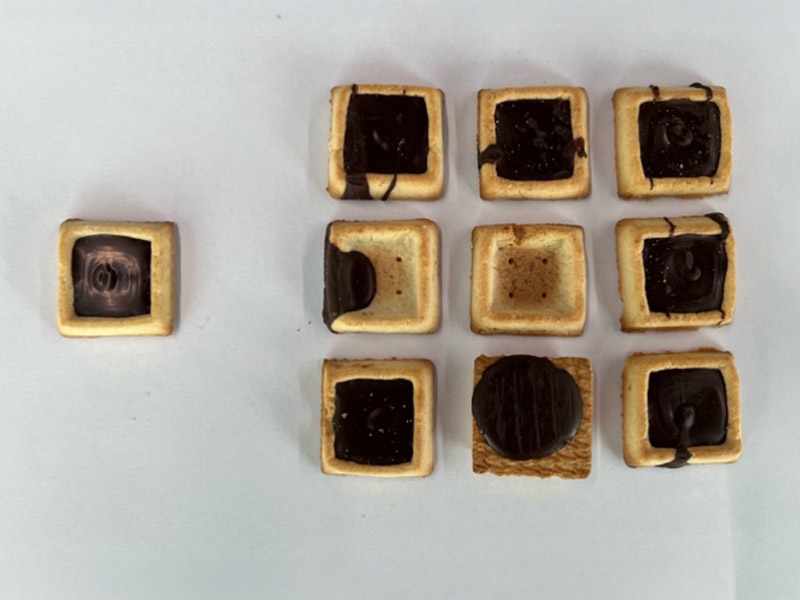

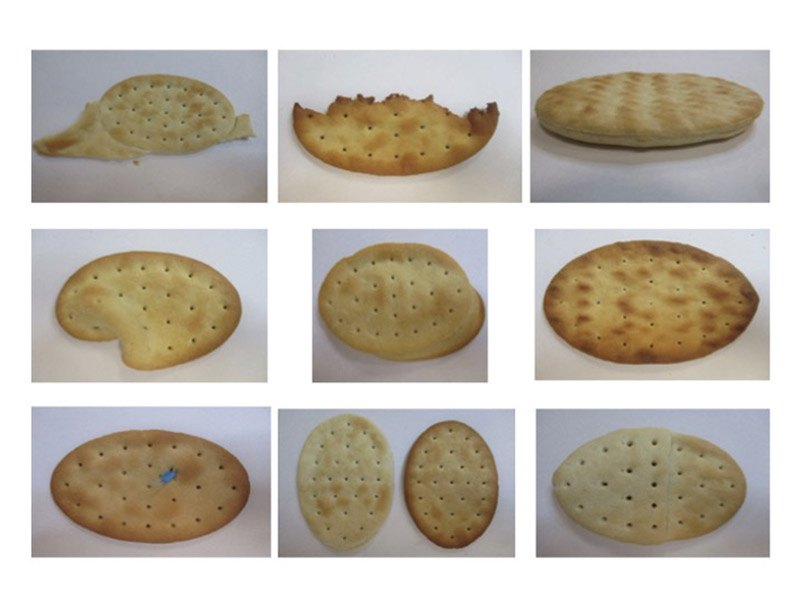

SENSURE SYNAPSE utilizza algoritmi di Intelligenza Artificiale e un approccio in auto-apprendimento per classificare i prodotti come conformi o non conformi, individuando difetti e irregolarità. Questo garantisce un controllo qualità di altissimo livello e massimizza l’efficienza del confezionamento, anche in ambienti altamente variabili, senza la necessità di lunghe fasi di configurazione o classificazione manuale. L’operatore rimane sempre al centro del processo, con la possibilità di modificare manualmente le soglie o selezionare le caratteristiche chiave quando necessario, ottenendo un equilibrio flessibile tra automazione e supervisione umana.

SENSURE SYNAPSE impara direttamente sulla linea, adattandosi in tempo reale alle variabili di produzione: propone automaticamente ricette di qualità e limiti di tolleranza per ogni caratteristica identificata, basandosi sui dati live. In questo modo si riducono tempi di configurazione ed errori umani, lasciando all’operatore la possibilità di apportare modifiche successive. Questo consente una regolazione semplice e completa del processo, impensabile con i sistemi tradizionali.

Uno dei grandi vantaggi di SENSURE SYNAPSE è la sua trasparenza. A differenza di altri sistemi AI che operano come “scatole nere”, SYNAPSE fornisce spiegazioni chiare sulle sue decisioni, offrendo una comprensione completa del motivo per cui un prodotto viene accettato o scartato.